MIM ist eine brandneue Metallteile in der Nähe von Nettoformverarbeitungstechnologie, die durch die Einführung moderner Kunststoffspritzgusstechnologie in den Bereich der Pulvermetallurgie gebildet wird, eine Hightech-Technologie, die in den letzten Jahren sehr schnell in der Pulvermetallurgie-Disziplin und im industriellen Bereich durchgeführt wurde.

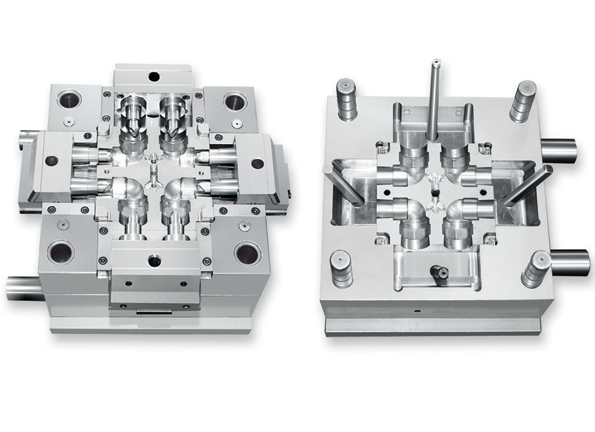

Eine der neuesten Metallverarbeitungstechnologien, MIM (Metal Injection Molding) wurde durch die Kombination der traditionellen Kunststoffspritzgusstechnologie mit der Pulvermetallurgie (PM) Technologie geschaffen. Die Verwendung von Metallformen für das Spritzgießen macht es einfach, ansonsten schwierige Teile herzustellen, einschließlich Miniatur, Präzision, komplexe Formen und dreidimensionale Teile. MIM ist auch ideal für die Massenproduktion geeignet, mit unserer Fähigkeit, 5.000 bis 1 Millionen Teile pro Monat zu produzieren. MIM eignet sich am besten für Teile, die zwischen 0,05g und 50g wiegen, kann aber auch zur Massenproduktion von Teilen mit einem Gewicht von ca. 400g verwendet werden.

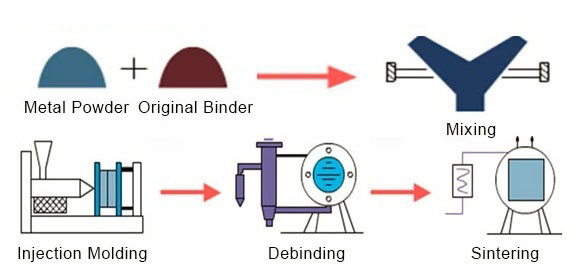

Pulvermetallspritzgussverfahren

Metal Injection Molding (MIM) ist ein Verfahren, bei dem pulverförmiges Metall gemischt und in eine Form gegeben wird, um feste Teile und Geräte herzustellen. Die Mischung aus pulverförmigem Metall und Klebematerial (sogenannter Rohstoff) ist in begrenzten Mengen verfügbar, wodurch MIM ideal für die Herstellung von kleinen, empfindlichen Teilen ist. Anwendungsbereiche für diesen Prozess sind Maschinenteile, Dentalwerkzeuge und Feuerwaffenausrüstung, die typischerweise kleine und komplexe Metallteile umfassen.

Die Pulvermetallurgietechnologie bestimmt, welche Metallarten für den Metallspritzguss zu Pulvern verarbeitet werden können. Es gibt verschiedene Methoden zur Herstellung von Metallpulvern, wie physikalische Abscheidung, Mahlen, Zerstäubung, chemische Reaktion oder Zentrifugalscheidung. Die Art der Pulverstrategie hängt stark von der Art des zu pulverisierenden Metalls und seiner spezifischen Qualität ab.

Sobald das Metallpulver hergestellt ist, wird es mit einem Bindemittel gemischt, das aus verschiedenen Wachsen und Kunststoffen besteht. Die Mischmischung wird als Rohstoff bezeichnet und ist bereit, in die Form gespritzt zu werden. Da der Rohstoff dem geschmolzenen Kunststoff ähnlich ist, der beim normalen Spritzgießen verwendet wird, kann die gleiche Spritzgießanlage für das Metallspritzgießen verwendet werden. Der Rohstoff wird in kleinen Mengen in die Spritzgießanlage gespritzt, genannt Spritzgießen, und dann in der Form gekühlt.

Sobald die Abkühlung abgeschlossen ist, wird ein Teil des Klebematerials vom Teil entfernt, normalerweise durch eine Lösungsmittel- oder chemische Reaktion, aber manchmal wird das Teil erhitzt, um den Klebstoff zu schmelzen. Zu diesem Zeitpunkt enthält der Teil einen signifikanten Anteil an Hohlräumen, etwa 2% bis 4% des Gesamtvolumens, eine Stufe, die als" Bräunungsstufe.& Quot; Das Metall wird dann durch das Sintern stärker und dichter gemacht. Beim Sintern wird das Metall auf eine Temperatur etwas unterhalb seines Schmelzpunktes erhitzt, bis die Oberflächen der Metallpartikel miteinander verschmolzen sind, wobei die strukturelle Integrität des Teils beibehalten wird. Das Ergebnis ist ein Metallteil mit einer festen Dichte von bis zu 99%.

Mit geringfügigen Änderungen ist das Teil komplett und einsatzbereit. Da Metallspritzguss die Verwendung einer Form erfordert, ist es eine viel flexiblere Technologie und ideal für komplexe, empfindliche Teile. Andere Metalltechnologien erfordern oft hohe Kosten, um dieselben Produkte herzustellen, so dass Metallspritzguss eine immer beliebtere Technologie für die Herstellung dieser Teile wird.

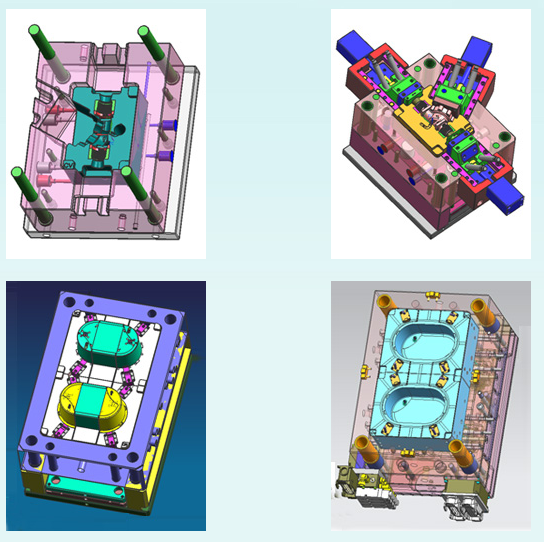

Computersimulation des Spritzgießprozesses ist fortgeschritten und ermöglicht die Untersuchung jedes Detail der Formfüllung in 3D.

Der Konstrukteur kann die Fülldynamik in dicken und dünnen Bereichen auf dem Bildschirm analysieren, die Auswirkungen der Torposition, thermische Gradienten in der Form und Phänomene wie Jetting und Bindemittelsegregation untersuchen.

Konstrukteure können auch die Kinetik der Formfüllung optimieren und Schrumpfung und Verzerrung des grünen Kompakts relativ zu den Formmaßen bestimmen.

Eine sorgfältige Analyse und Optimierung der Formhohlräume kann Konstruktionszeit und Kosten reduzieren und gleichzeitig Ausbeute und Qualität deutlich verbessern.

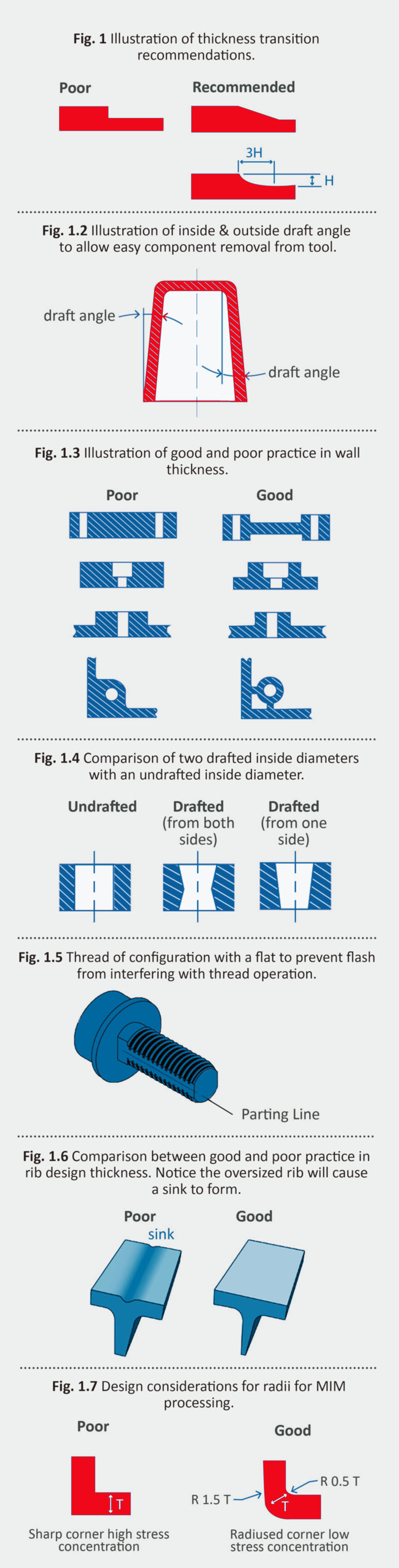

Abbildungen1

Abbildungen2

& Quot; Das Design sollte in Erwägung gezogen werden & Quot;

-- Metallteil muss so konstruiert sein, dass ein einfaches Auswerfen aus der Matrize ermöglicht wird. Seitenwände sollten senkrecht sein; Lochachsen sollten parallel zur Öffnungs- und Schließrichtung der Matrize liegen.

-- Löcher, auch komplizierte Profile, sind in Kompressionsrichtung zulässig. Der minimale Lochdurchmesser beträgt 1,5 mm (0,060 in).

-- Die Wandstärke sollte mit dem Prozess kompatibel sein, der typischerweise 1,5 mm (0,060 in) Minimum ist. Das Längen-Dickenverhältnis kann bis zu 18° betragen, um die Robustheit der Werkzeuge zu gewährleisten. Im Gegensatz zu anderen Verfahren müssen Wandstärken jedoch nicht einheitlich sein, was dem Konstrukteur eine große Flexibilität bei der Gestaltung der Teile bietet.

-- Unterschnitte sind nicht akzeptabel, daher müssen Designs geändert werden, um diese Einschränkung zu umgehen. Gewinde für Schrauben können nicht hergestellt werden und müssen später bearbeitet werden.

-- Entwürfe sind normalerweise nicht wünschenswert, außer bei Aussparungen, die durch einen Stanzer gebildet werden, der ein totes Loch erzeugt. In diesem Fall wird ein 2-Grad-Entwurf empfohlen. Beachten Sie, dass die Anforderung an keinen Zug im Vergleich zu anderen Umformverfahren wie Gießen, Formen usw. entspannter ist.

-- Die Toleranzen betragen 0,3% der Abmessungen. Bei Unterdrückung können die Toleranzen bis zu 0,1% betragen. Unterdrücken erhöht jedoch die Kosten des Produkts.

& Quot; Entwicklung neuer MIM Produkte und Lösungen"

Wir wissen, dass Aktualität entscheidend ist. Neue Produkte und Lösungen von Grund auf neu zu entwerfen ist alles sehr gut, aber die Designs müssen in realen Situationen bewährt werden. Und sie müssen schnell nachgewiesen werden. Hier sind die Fähigkeiten von Harber Mmetal wirklich Weltklasse und wir investieren weiterhin in unseren Service. Wir arbeiten mit unseren Kunden bereits in den frühesten Phasen des Entwurfszyklus zusammen. Von einem ersten Konzept aus können wir neue Designs mit unglaublicher Geschwindigkeit – manchmal sogar innerhalb von 24-Stunden – prototypen.