MIM - это новая технология ближнего чистого формования металлических деталей, сформированная путем внедрения современной технологии инъекционного формования пластмасс в порошковую металлургию, которая быстро развивается в области порошковой металлургии и промышленности в последние годы.

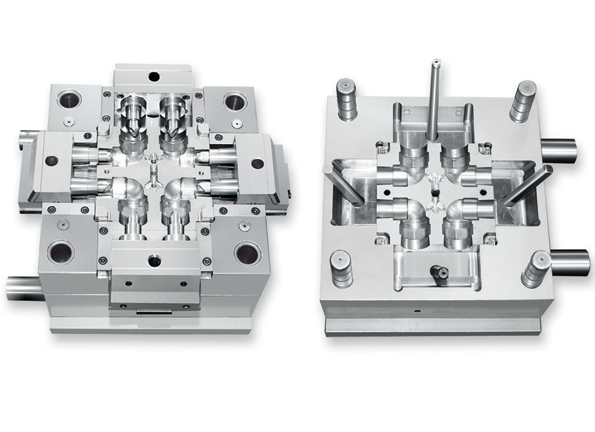

MIM (Metal Injection Molding) - одна из новейших технологий обработки металлов, которая сочетает в себе традиционную технологию инъекционного формования пластмасс с технологией порошковой металлургии. Инъекционное формование с использованием металлических форм позволяет легко изготовить другие сложные детали, в том числе миниатюрные, точные, сложные формы и трехмерные детали. MIM также идеально подходит для массового производства, и мы можем производить от 50 до 1 миллиона деталей в месяц. MIM лучше всего подходит для деталей весом от 0,05 до 50 граммов, но он также может быть использован для массового производства деталей весом до 400 граммов.

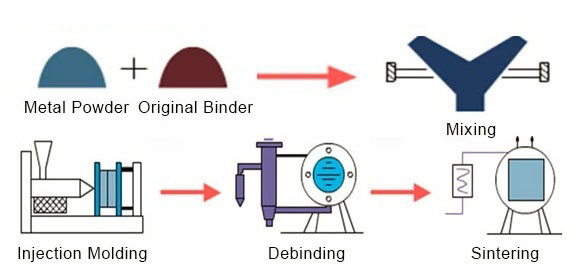

Процесс формирования порошковых металлов путем инъекций

Инъекционное формование металлов (MIM) - это процесс смешивания порошковых металлов и их включения в формы для изготовления твердых деталей и оборудования. Ограниченное количество смесей порошкового металла и связующего материала (называемого сырьем) делает MIM идеальным выбором для изготовления небольших и точных деталей. Области применения этого процесса включают в себя запасные части для машин, стоматологические инструменты и огнестрельное оборудование, все из которых обычно связаны с мелкими и сложными металлическими деталями.

Методы порошковой металлургии определяют, какие типы металлов могут быть изготовлены из порошка, используемого в процессе инъекции металла. Методы изготовления металлических порошков разнообразны, такие как физическое осаждение, шлифование, распыление, химические реакции или центробежное разделение. Тип стратегии порошка в значительной степени зависит от типа металла, который должен быть порошкообразован, и его конкретной массы.

После производства металлического порошка его смешивают с клеем, который представляет собой материал, состоящий из различных восков и пластмасс. Смешанная смесь называется сырьем и готовится для впрыска в форму. Поскольку сырье аналогично расплавленному пластику, используемому в нормальном литье, то же оборудование для литья может использоваться для литья металла. Сырье вводится небольшим количеством в оборудование для инъекции, называемое инъекционным формованием, а затем охлаждается в форме.

После завершения охлаждения часть связующего материала обычно удаляется из детали растворителем или химической реакцией, но иногда детали нагреваются, чтобы расплавить клей. В этот момент эта часть содержит значительную часть пустоты, которая составляет от 2% до 4% от общего объема, и эта фаза называется фазой "пустоты"; Бурая фаза & & quot; Затем металл становится более прочным и плотным с помощью процесса спекания. Во время спекания металл нагревается до температуры, которая немного ниже его точки плавления, пока поверхность металлических частиц не сливается вместе, сохраняя при этом структурную целостность детали. В результате плотность твердого тела металлических деталей достигает 99%.

После незначительных изменений компонент был завершен и доступен для использования. Поскольку металлическое инъекционное формование требует использования формы, это более гибкая технология, которая идеально подходит для сложных и сложных деталей. Другие металлические технологии, как правило, требуют высокой доли производства того же продукта, поэтому инъекционное формование металлов становится все более популярной технологией для изготовления этих деталей.

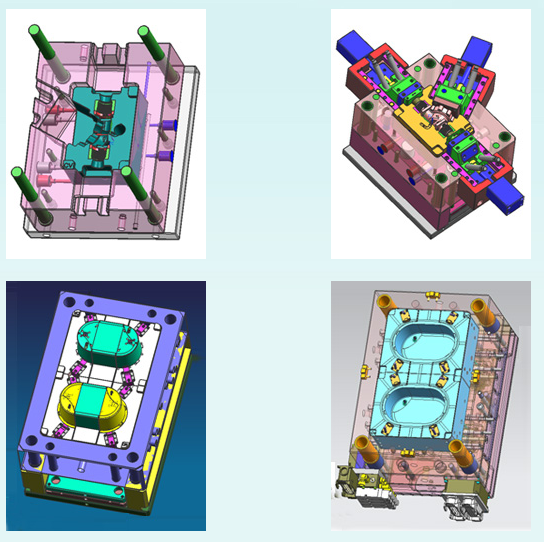

Компьютерное моделирование процесса формирования путем инъекций является продвинутым и позволяет изучать каждую деталь заполнения формы в трехмерном масштабе.

Инженеры - конструкторы могут анализировать динамику заполнения толстых и тонких областей на экране, изучать влияние положения литника, теплового градиента в пресс - форме и таких явлений, как впрыск и ликвация связующего вещества.

Дизайнеры также могут оптимизировать динамику заполнения формы и определить сужение и деформацию заготовки относительно размера формы.

Тщательный анализ и оптимизация полости позволяют сократить время проектирования и затраты, а также значительно повысить производительность и качество.

Диаграмма 1

Диаграмма 2

& & quot; Вопросы, на которые следует обратить внимание при проектировании & & quot;

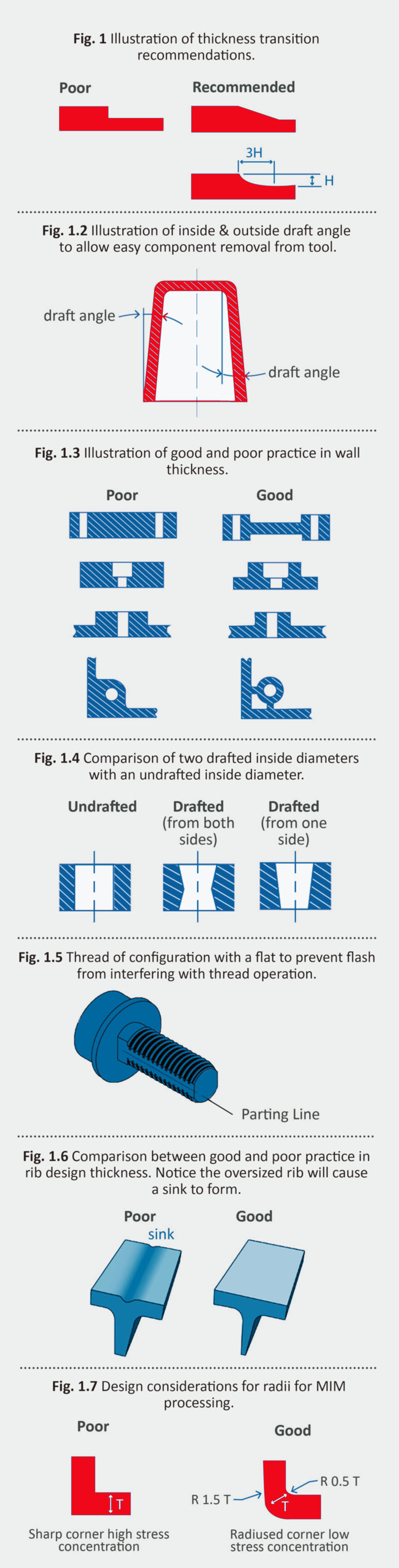

-- Конструкция металлических деталей должна позволять легко всплывать из формы. Боковые стенки должны быть вертикальными; Ось отверстия должна быть параллельна направлению открытия и закрытия формы.

-- В направлении сжатия допускаются отверстия и даже сложные контуры. Минимальная апертура составляет 1,5 мм (0060 дюймов).

-- Толщина стенки должна быть совместима с процессом, как правило, минимум 1,5 мм (0060 дюймов). Соотношение длины и толщины может достигать 18, что обеспечивает прочность инструмента. Однако, в отличие от других процессов, толщина стенки не должна быть однородной, что обеспечивает дизайнерам большую гибкость при проектировании деталей.

-- Укус края неприемлем, поэтому дизайн должен быть изменен, чтобы обойти это ограничение. Резьба винта не может быть обработана и должна быть обработана машиной позже.

-- Наклон вытягивания обычно нежелателен, за исключением канавок, образующих слепое отверстие из штампа. В этом случае рекомендуется использовать наклон вытяжного модуля 2 градуса. Обратите внимание, что по сравнению с другими процессами формования, такими как литье и формование, требования к наклону без вытягивания штампа более либеральны.

-- Допуск на размер составляет 0,3%. При повторном подавлении допуск может достигать 0,1%. Однако репрессии увеличивают стоимость продукта.

& & quot; Разработка новых продуктов и решений MIM»;

Мы знаем, что своевременность имеет решающее значение. Хорошо разрабатывать новые продукты и решения с нуля, но эти проекты должны быть проверены в реальном мире. Они должны быть быстро доказаны. Вот где Harber Mmetal действительно имеет потенциал мирового класса и где мы продолжаем инвестировать в наши услуги. Мы работаем с клиентами на ранних этапах проектного цикла. Начиная с первоначальной концепции, мы можем создавать прототипы нового дизайна с удивительной скоростью, иногда даже за 24 часа.