MIM est une toute nouvelle technologie de traitement de moulage quasi net de pièces métalliques résultant de l'introduction de la technologie moderne de moulage par injection plastique dans le domaine de la métallurgie des poudres, une technologie de pointe qui a été rapidement développée dans la discipline de la métallurgie des poudres et dans le domaine industriel ces dernières années.

MIM (Metal Injection Molding) est l'une des dernières technologies de travail des métaux résultant de la combinaison de la technologie traditionnelle de moulage par injection plastique avec la technologie de la métallurgie des poudres. Le moulage par injection à l'aide de moules métalliques permet de fabriquer facilement d'autres pièces difficiles, y compris des pièces miniatures, de précision, de forme complexe et tridimensionnelles. MIM est également idéal pour la production de masse, nous sommes en mesure de produire entre 5 000 et 1 million de pièces par mois. Le MIM est idéal pour les pièces pesant entre 0,05 et 50 grammes, mais il peut également être utilisé pour la production de masse de pièces pesant jusqu'à 400 grammes.

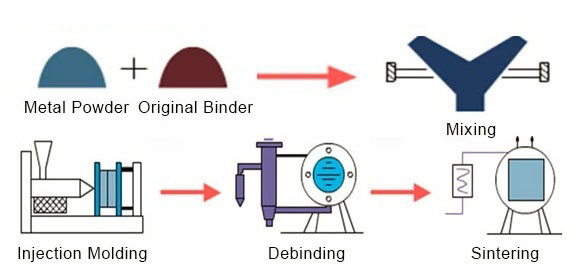

Processus de moulage par injection de métal en poudre

Le moulage par injection de métal (MIM) est un processus dans lequel le métal en poudre est mélangé et placé dans un moule pour fabriquer des pièces et des équipements solides. Les mélanges de métaux en poudre et de matériaux adhésifs (appelés matières premières) sont disponibles en quantités limitées, ce qui rend le MIM idéal pour la fabrication de petites pièces de précision. Les domaines d'application de ce processus comprennent les pièces de machines, les outils dentaires et les équipements d'armes à feu, qui impliquent généralement de petites pièces métalliques complexes.

La technologie de la métallurgie des poudres détermine quels types de métaux peuvent être transformés en poudre pour le processus de moulage par injection de métal. Les méthodes de fabrication des poudres métalliques sont variées, telles que le dépôt physique, le broyage, la nébulisation, les réactions chimiques ou la séparation par centrifugation. Le type de stratégie de poudrage dépend fortement du type de métal à poudrer et de ses qualités spécifiques.

Une fois la poudre métallique produite, elle est mélangée à un liant, un matériau composé de diverses cires et plastiques. Le mélange mélangé est appelé matière première et prêt à être injecté dans le moule. Étant donné que les matières premières sont similaires aux plastiques fondus utilisés dans le moulage par injection normal, le même équipement de moulage par injection peut être utilisé pour le moulage par injection de métal. La matière première est injectée en petites quantités dans un équipement de moulage par injection, appelé moulage par injection, puis refroidie dans un moule.

Une fois le refroidissement terminé, une partie du matériau adhésif est généralement retirée de la pièce par solvant ou réaction chimique, mais parfois la pièce est chauffée pour faire fondre l'adhésif. A ce stade, la portion contient une partie importante des vides, de l'ordre de 2 à 4% du volume total, phase dite "vide"; Phase de brunissement & & quot; Le métal est ensuite rendu plus solide et plus dense par un processus de frittage. Pendant le frittage, le métal est chauffé à une température légèrement inférieure à sa température de fusion jusqu'à ce que les surfaces des particules métalliques soient fusionnées, tout en conservant l'intégrité structurelle de la pièce. Le résultat est une densité solide de pièces métalliques allant jusqu'à 99%.

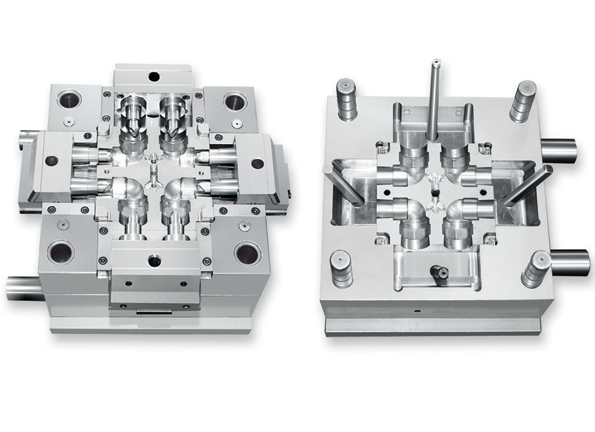

Avec des modifications mineures, la pièce est terminée et prête à l'emploi. Parce que le moulage par injection de métal nécessite l'utilisation d'un moule, il s'agit d'une technologie plus flexible, idéale pour les pièces complexes et délicates. D'autres technologies métalliques nécessitent souvent des coûts élevés pour produire le même produit, de sorte que le moulage par injection de métal devient une technologie de plus en plus populaire pour la fabrication de ces pièces.

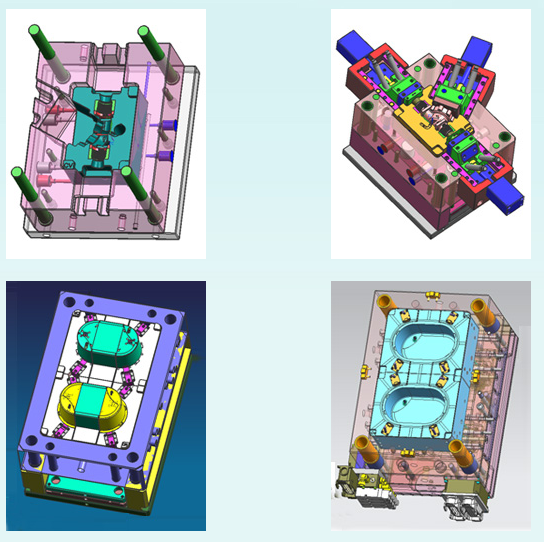

La simulation informatique du processus de moulage par injection est avancée et chaque détail du remplissage du moule peut être étudié en trois dimensions.

Les ingénieurs de conception peuvent analyser la dynamique de remplissage des zones épaisses et minces de l'écran, étudier l'impact de phénomènes tels que l'emplacement des orifices de coulée, le Gradient thermique dans le moule et la ségrégation par jet et liant.

Le concepteur peut également optimiser la dynamique de remplissage du moule et déterminer le retrait et la déformation de l'ébauche par rapport aux dimensions du moule.

L'analyse minutieuse et l'optimisation des cavités peuvent réduire le temps et les coûts de conception tout en augmentant considérablement le rendement et la qualité.

Figure 1

Figure 2

& & quot; Problèmes à surveiller pour le design & & quot;

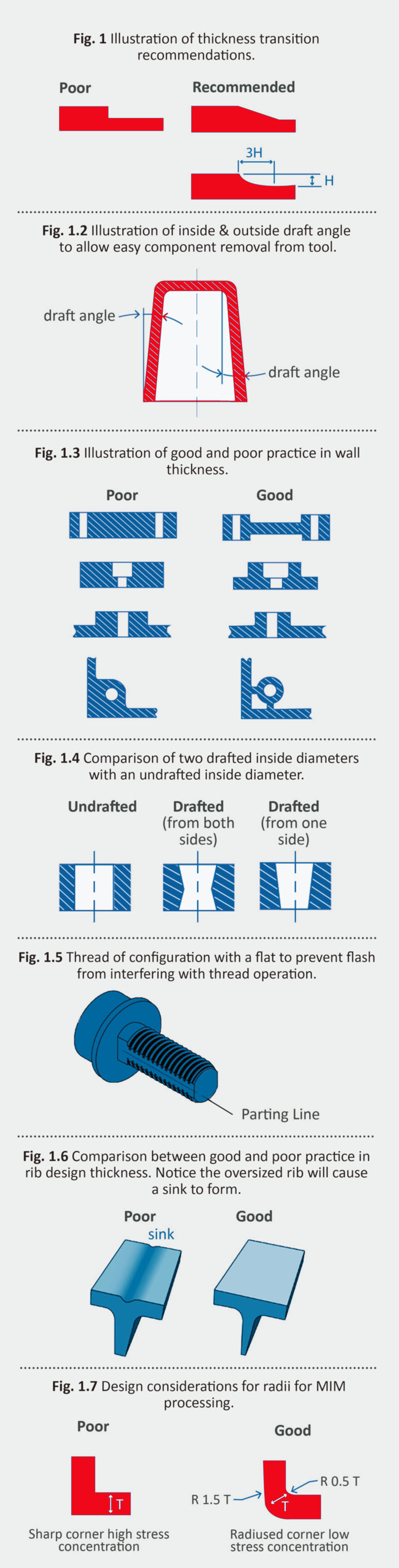

-- La conception des pièces métalliques doit permettre une éjection facile du moule. Les parois latérales doivent être verticales; L'axe du trou doit être parallèle aux directions d'ouverture et de fermeture du moule.

-- Des trous, voire des contours complexes, sont autorisés dans le sens de la compression. L'ouverture minimale est de 1,5 mm (0060 Po).

-- L'épaisseur de la paroi doit être compatible avec le processus, généralement d'au moins 1,5 mm (0060 Po). Le rapport longueur / épaisseur peut aller jusqu'à 18, ce qui garantit que l'outil est robuste et durable. Cependant, contrairement à d'autres processus, l'épaisseur de la paroi n'a pas besoin d'être uniforme, ce qui donne au concepteur une grande flexibilité dans la conception de la pièce.

-- Les bords de morsure ne sont pas acceptables et la conception doit donc être modifiée pour contourner cette restriction. Le filetage de la vis ne peut pas être usiné et doit être usiné plus tard.

-- La pente d'extraction n'est généralement pas souhaitable, à l'exception des rainures dans lesquelles les trous borgnes sont formés par les poinçons. Dans ce cas, une pente d'extraction de 2 degrés est recommandée. S'il vous plaît noter que l'exigence d'une pente sans extraction est plus lâche par rapport à d'autres processus de moulage tels que la coulée, le moulage, etc.

-- La tolérance dimensionnelle est de 0,3%. La tolérance peut aller jusqu'à 0,1% si le pressage est effectué. Cependant, le pressage augmente le coût du produit.

& & quot; Concevoir de nouveaux produits et solutions MIM »;

Nous savons que la rapidité est essentielle. Il est bon de concevoir de nouveaux produits et solutions à partir de zéro, mais ces conceptions doivent être validées dans le monde réel. Ils doivent être prouvés rapidement. C'est là que harber mmetal a vraiment des capacités de classe mondiale, et c'est là que nous continuons à investir dans nos services. Nous travaillons avec nos clients à un stade précoce du cycle de conception. Dès le concept initial, nous pouvons réaliser des prototypes de nouveaux designs à une vitesse incroyable – parfois même en 24 heures.