MIM è una nuovissima tecnologia di lavorazione di parti metalliche vicino a stampaggio netto formata introducendo la moderna tecnologia di stampaggio a iniezione di plastica nel campo della metallurgia delle polveri, che è una tecnologia high-tech che è stata eseguita molto rapidamente nella disciplina della metallurgia delle polveri e nel campo industriale negli ultimi anni.

Una delle più recenti tecnologie di lavorazione dei metalli, MIM (Metal Injection Molding) è stata creata combinando la tradizionale tecnologia di stampaggio a iniezione della plastica con la tecnologia della metallurgia delle polveri (PM). L'utilizzo di stampi metallici per lo stampaggio ad iniezione rende facile produrre parti altrimenti difficili, tra cui miniatura, precisione, forme complesse e parti tridimensionali. MIM è ideale anche per la produzione di massa, con la nostra capacità di produrre da 5.000 a 1 milione di pezzi al mese. Il MIM è più adatto per pezzi di peso compreso tra 0,05 g e 50 g, ma può anche essere utilizzato per produrre in serie pezzi di peso fino a circa 400g.

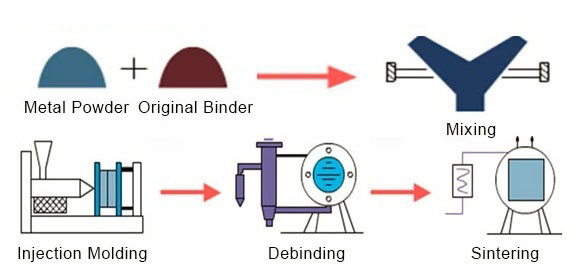

Processo di stampaggio ad iniezione del metallo della polvere

Metal Injection Molding (MIM) è un processo in cui il metallo in polvere viene miscelato e inserito in uno stampo per creare parti e dispositivi solidi. La miscela di metallo in polvere e materiale legante (chiamato materia prima) è disponibile in quantità limitate, rendendo MIM ideale per la realizzazione di piccole parti delicate. Le aree di applicazione per questo processo includono parti di macchine, utensili dentali e attrezzature per armi da fuoco, che in genere coinvolgono parti metalliche piccole e complesse.

La tecnologia della metallurgia delle polveri determina quali tipi di metalli possono essere trasformati in polveri per il processo di stampaggio a iniezione del metallo. Ci sono vari metodi di fabbricazione di polveri metalliche, come deposizione fisica, macinazione, atomizzazione, reazione chimica o separazione centrifuga. Il tipo di strategia della polvere dipende molto dal tipo di metallo da polverizzare e dalla sua qualità specifica.

Una volta prodotta la polvere metallica viene mescolata con un legante, che è un materiale costituito da varie cere e plastiche. La miscela miscelata è conosciuta come materia prima ed è pronta per essere iniettata nello stampo. Poiché la materia prima è simile alla plastica fusa utilizzata nello stampaggio ad iniezione normale, la stessa attrezzatura di stampaggio ad iniezione può essere utilizzata per lo stampaggio ad iniezione di metallo. La materia prima viene iniettata nell'apparecchiatura di stampaggio a iniezione in piccole quantità, chiamata stampaggio a iniezione, e quindi raffreddata nello stampo.

Una volta completato il raffreddamento, parte del materiale di incollaggio viene rimosso dalla parte, di solito con una reazione solvente o chimica, ma a volte la parte viene riscaldata per sciogliere l'adesivo. A questo punto, la parte contiene una parte significativa di vuoti, circa il 2% al 4% del volume totale, uno stadio noto come " fase di doratura.& quot; Il metallo viene poi reso più forte e denso dal processo di sinterizzazione. Durante la sinterizzazione, il metallo viene riscaldato ad una temperatura leggermente inferiore al suo punto di fusione fino a quando le superfici delle particelle metalliche sono fuse insieme, pur mantenendo l'integrità strutturale della parte. Il risultato è una parte metallica con una densità solida fino al 99%.

Con piccole modifiche, la parte è completa e pronta per l'uso. Poiché lo stampaggio a iniezione del metallo richiede l'uso di uno stampo, è una tecnologia molto più flessibile e ideale per parti complesse e delicate. Altre tecnologie metalliche spesso richiedono costi elevati per produrre gli stessi prodotti, quindi lo stampaggio a iniezione del metallo sta diventando una tecnologia sempre più popolare per la produzione di queste parti.

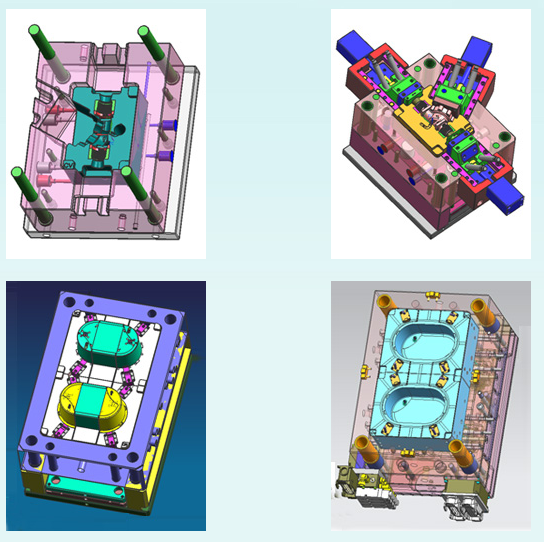

La simulazione computerizzata del processo di stampaggio ad iniezione è avanzata e permette lo studio di ogni dettaglio del riempimento dello stampo in 3D.

Il progettista può analizzare le dinamiche di riempimento in aree spesse e sottili sullo schermo, studiare gli effetti della posizione del cancello, gradienti termici nello stampo e fenomeni come getting e separazione del legante.

I progettisti possono anche ottimizzare la cinetica del riempimento dello stampo e determinare il restringimento e la distorsione del green compact rispetto alle dimensioni dello stampo.

Un'attenta analisi e ottimizzazione delle cavità dello stampo possono ridurre i tempi e i costi di progettazione migliorando significativamente resa e qualità.

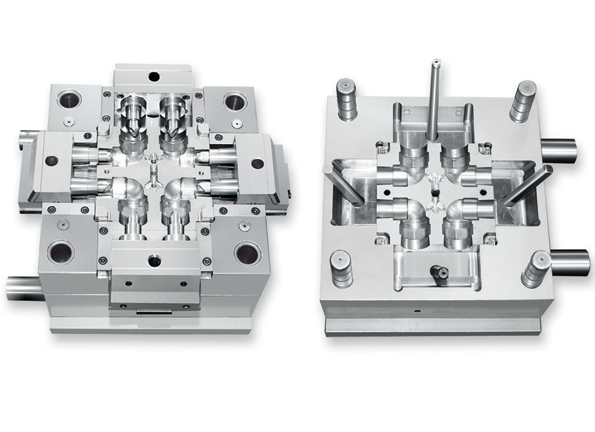

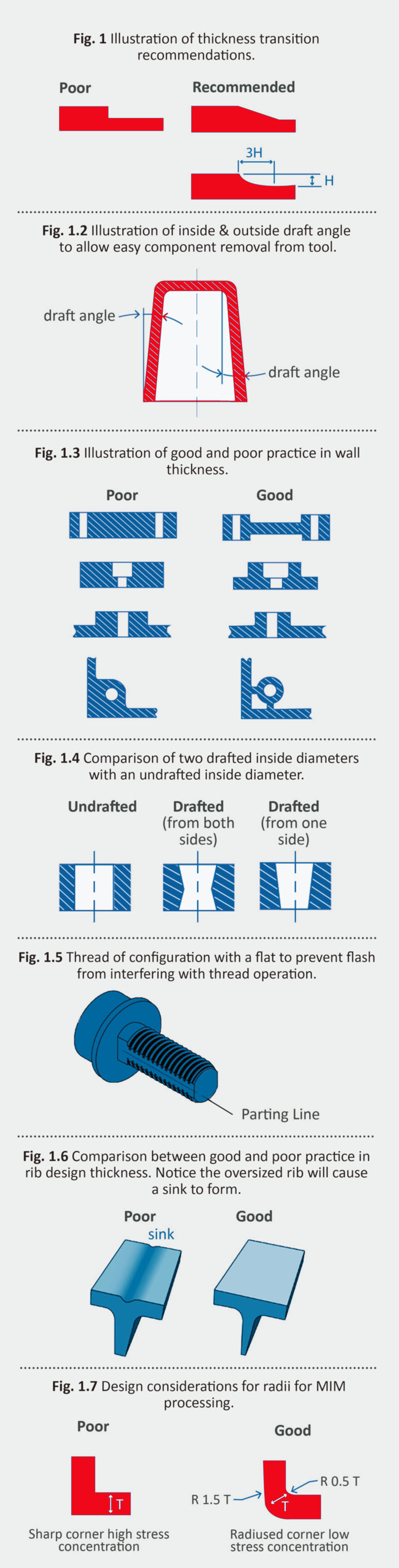

Figuri1

Figure2

& quot; Il disegno dovrebbe prendere in considerazione & quot;

-- La parte metallica deve essere progettata in modo da consentire una facile espulsione dallo stampo. le pareti laterali devono essere perpendicolari; Gli assi del foro devono essere paralleli alla direzione di apertura e chiusura dello stampo.

-- I fori, anche profili complicati, sono consentiti nella direzione della compressione. Il diametro minimo del foro è di 1,5 mm.

-- Lo spessore della parete dovrebbe essere compatibile con il processo tipicamente 1,5 mm (0,060 in) minimo. Il rapporto lunghezza/spessore può essere fino a 18 al massimo, per garantire che gli utensili siano robusti. Tuttavia, gli spessori delle pareti non devono essere uniformi, a differenza di altri processi, che offrono al progettista una grande flessibilità nella progettazione delle parti.

-- I tagli inferiori non sono accettabili, quindi i disegni devono essere modificati per aggirare questa limitazione. I fili per viti non possono essere realizzati e devono essere lavorati successivamente.

-- Le correnti d'aria di solito non sono desiderabili tranne per gli incavi formati da un punzone che fa un foro cieco. In tal caso si raccomanda una bozza di 2 gradi. Si noti che il requisito di nessuna bozza è più rilassato rispetto ad altri processi di formatura come fusione, stampaggio ecc.

-- Le tolleranze sono dello 0,3% sulle dimensioni. Se si esegue la repressione, le tolleranze possono essere fino allo 0,1%. Repressing, tuttavia, aumenta il costo del prodotto.

& quot; Progettazione di nuovi prodotti e soluzioni MIM"

Sappiamo che la tempestività è fondamentale. Progettare nuovi prodotti e soluzioni da zero è tutto molto bene, ma i progetti devono essere testati in situazioni reali. E devono essere provati in fretta. È qui che le capacità di Harber Mmetal sono davvero di classe mondiale e dove continuiamo a investire nel nostro servizio. Lavoriamo con i nostri clienti fin dalle prime fasi del ciclo di progettazione. Da un concept iniziale possiamo prototipare nuovi progetti ad una velocità incredibile – a volte anche entro 24 ore – grazie alla