MIM é uma nova tecnologia de processamento de peças metálicas perto da moldagem líquida formada pela introdução da moderna tecnologia de moldagem por injeção de plástico no campo da metalurgia do pó, que é uma tecnologia de alta tecnologia que foi realizada muito rapidamente na disciplina de metalurgia do pó e no campo industrial nos últimos anos.

Uma das mais novas tecnologias de processamento de metal, MIM (Metal Injection Molding) foi criada combinando a tecnologia tradicional de moldagem por injeção de plástico com a tecnologia de metalurgia do pó (PM). O uso de moldes metálicos para moldagem por injeção facilita a fabricação de peças difíceis, incluindo miniatura, precisão, formas complexas e peças tridimensionais. MIM também é ideal para produção em massa, com nossa capacidade de produzir 5.000 a 1 milhão de peças por mês. O MIM é mais adequado para peças que pesam entre 0,05g e 50g, mas também pode ser usado para produzir em massa peças que pesam até cerca de 400g.

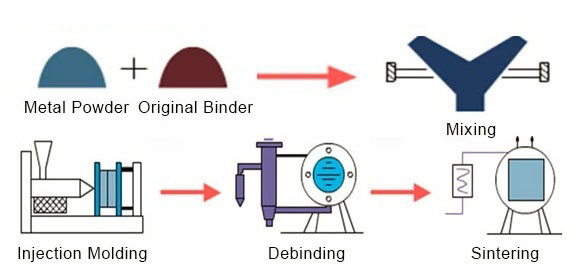

Processo de moldagem por injeção de metal em pó

Moldagem por Injeção de Metal (MIM) é um processo no qual o metal em pó é misturado e colocado em um molde para criar peças e dispositivos sólidos. A mistura de metal em pó e material de ligação (chamado matéria-prima) está disponível em quantidades limitadas, tornando MIM ideal para fazer peças pequenas e delicadas. As áreas de aplicação para este processo incluem peças de máquinas, ferramentas dentárias e equipamentos de armas de fogo, que normalmente envolvem peças metálicas pequenas e complexas.

A tecnologia de metalurgia do pó determina quais tipos de metais podem ser transformados em pós para o processo de moldagem por injeção de metal. Existem vários métodos de fazer pós metálicos, tais como deposição física, moagem, atomização, reação química ou separação centrífuga. O tipo de estratégia de pó depende muito do tipo de metal a ser pulverizado e sua qualidade específica.

Uma vez que o pó metálico é produzido, ele é misturado com um aglutinante, que é um material que consiste em várias ceras e plásticos. A mistura misturada é conhecida como matéria-prima e está pronta para ser injetada no molde. Como a matéria-prima é semelhante ao plástico fundido usado na moldagem por injeção normal, o mesmo equipamento de moldagem por injeção pode ser usado para moldagem por injeção de metal. A matéria-prima é injetada no equipamento de moldagem por injeção em pequenas quantidades, chamada moldagem por injeção, e então resfriada no molde.

Uma vez que o resfriamento está completo, parte do material de ligação é removido da peça, geralmente por uma reação química ou solvente, mas às vezes a peça é aquecida para derreter o adesivo. Neste ponto, a peça contém uma porção significativa de vazios, cerca de 2% a 4% do volume total, um estágio conhecido como " fase de escurecimento.& quot; O metal é então tornado mais forte e denso pelo processo de sinterização. Durante a sinterização, o metal é aquecido a uma temperatura ligeiramente abaixo do seu ponto de fusão até que as superfícies das partículas metálicas sejam fundidas juntas, mantendo ainda a integridade estrutural da peça. O resultado é uma peça metálica com uma densidade sólida de até 99%.

Com pequenas modificações, a peça está completa e pronta para uso. Como a moldagem por injeção de metal requer o uso de um molde, é uma tecnologia muito mais flexível e ideal para peças complexas e delicadas. Outras tecnologias de metal muitas vezes exigem altos custos para produzir os mesmos produtos, então moldagem por injeção de metal está se tornando uma tecnologia cada vez mais popular para fabricação dessas peças.

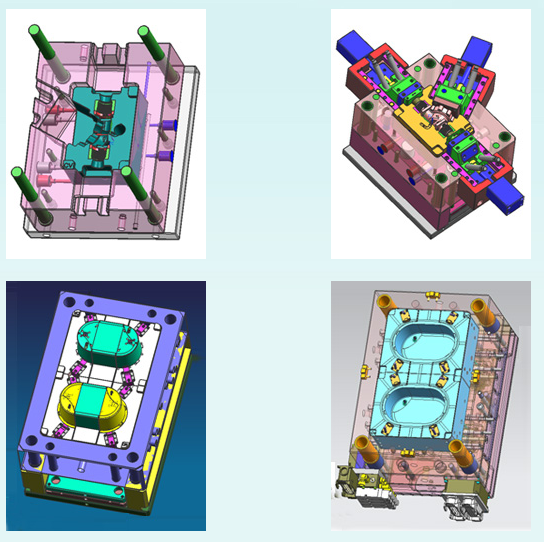

A simulação computacional do processo de moldagem por injeção é avançada e permite o estudo de cada detalhe do enchimento de moldes em 3D.

O engenheiro de projeto pode analisar a dinâmica de enchimento em áreas espessas e finas na tela, estudar os efeitos da posição da porta, gradientes térmicos no molde e fenômenos como jato e segregação de ligantes.

Os designers também podem otimizar a cinética do enchimento do molde e determinar o encolhimento e a distorção do compacto verde em relação às dimensões do molde.

Uma análise cuidadosa e otimização das cavidades do molde pode reduzir o tempo e o custo do projeto, melhorando significativamente o rendimento e a qualidade.

Números 1

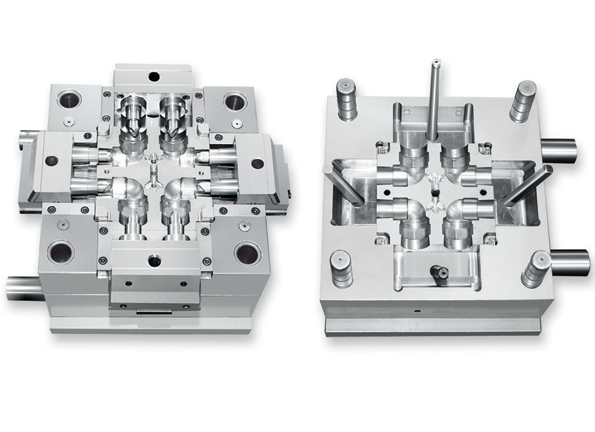

Figures2

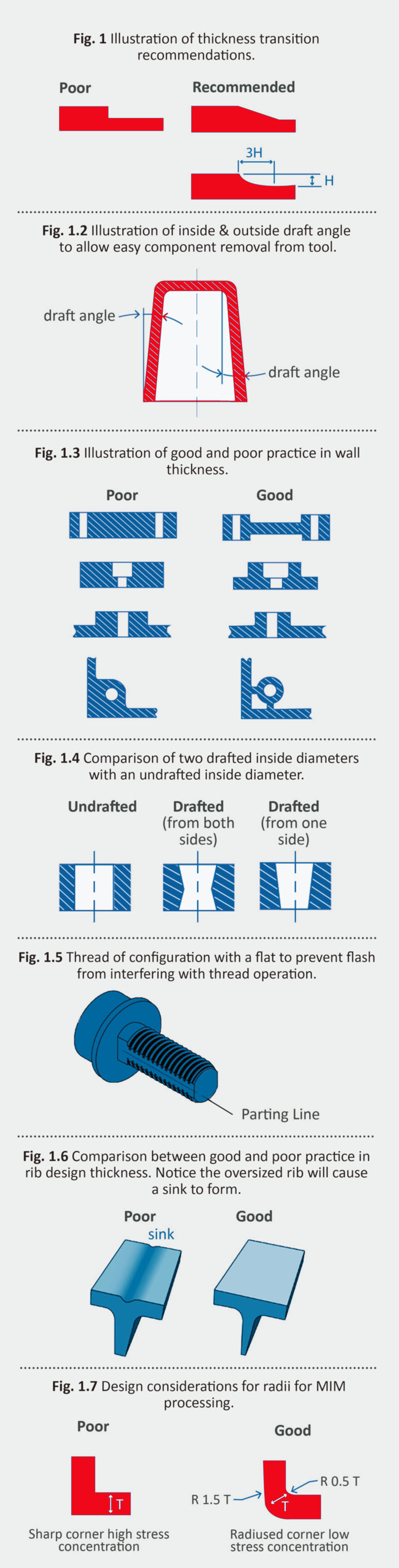

& quot; O projeto deve ser considerado & quot;

-- A peça metálica deve ser projetada para permitir a ejeção fácil da matriz. As paredes laterais devem ser perpendiculares; os eixos do furo devem ser paralelos à direção de abertura e fechamento da matriz.

-- Furos, mesmo perfis complicados, são permitidos na direção da compressão. O diâmetro mínimo do furo é de 1,5 mm (0,060 pol).

-- A espessura da parede deve ser compatível com o processo tipicamente 1,5 mm (0,060 pol) mínimo. A relação comprimento/espessura pode ser de até 18 no máximo - isso é para garantir que as ferramentas sejam robustas. No entanto, as espessuras de parede não precisam ser uniformes, ao contrário de outros processos, o que oferece ao designer uma grande quantidade de flexibilidade na concepção das peças.

-- Os subcutâneos não são aceitáveis, então os projetos precisam ser modificados para contornar essa limitação. Roscas para parafusos não podem ser feitas e precisam ser usinadas mais tarde.

-- Os rascunhos geralmente não são desejáveis, exceto para recessos formados por um perfurador que faz um buraco cego. Nesse caso, recomenda-se um rascunho de 2 graus. Note que a exigência de nenhum rascunho é mais relaxada em comparação com outros processos de formação, tais como fundição, moldagem etc.

-- As tolerâncias são de 0,3% nas dimensões. Se a repressão for feita, as tolerâncias podem ser tão boas quanto 0,1%. Reprimir, no entanto, aumenta o custo do produto.

& quot; Projetando novos produtos e soluções MIM"

Sabemos que a actualidade é crítica. Projetar novos produtos e soluções do zero é tudo muito bem, mas os projetos precisam ser comprovados em situações do mundo real. E eles precisam ser provados rapidamente. É aí que as capacidades da Harber Mmetal são verdadeiramente de classe mundial e onde continuamos a investir no nosso serviço. Trabalhamos com nossos clientes nos estágios iniciais do ciclo de projeto. A partir de um conceito inicial, podemos prototipar novos projetos a uma velocidade incrível – às vezes até em 24 horas – graças a