MIM es una nueva tecnología de procesamiento de moldeo por inyección de plástico casi neto formada por la introducción de la moderna tecnología de moldeo por inyección de plástico en el campo de la metalurgia en polvo, y es una alta tecnología que se ha desarrollado rápidamente en la disciplina de la metalurgia en polvo y el campo industrial en los últimos años.

MIM (moldeo por inyección de metal) es una de las últimas tecnologías de procesamiento de metales producidas por la combinación de la tecnología tradicional de moldeo por inyección de plástico con la tecnología de metalurgia en polvo. El moldeo por inyección con moldes metálicos permite fabricar fácilmente otras piezas difíciles, incluidas piezas en miniatura, de precisión, de forma compleja y tridimensionales. El mim también es muy adecuado para la producción a gran escala, y podemos producir entre 5.000 y 1 millón de piezas al mes. El mim es el más adecuado para piezas de entre 0,05 y 50 gramos de peso, pero también se puede utilizar para la producción a gran escala de piezas de hasta 400 gramos de peso.

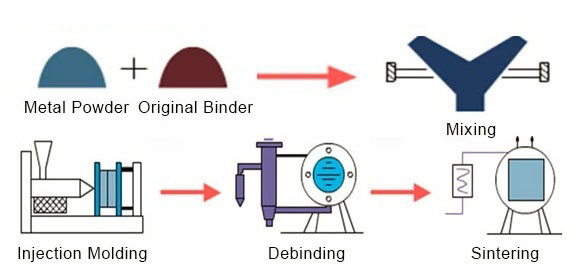

Proceso de moldeo por inyección de metal en polvo

El moldeo por inyección de metal (mim) es un proceso que mezcla el metal en polvo y lo coloca en un molde para fabricar piezas y equipos sólidos. El número limitado de mezclas de metales en polvo y Materiales adhesivos (llamados materias primas) hace del mim una opción ideal para fabricar piezas de precisión pequeñas. Las áreas de aplicación del proceso incluyen piezas de máquinas, herramientas dentales y equipos de armas de fuego, todos los cuales generalmente involucran piezas metálicas pequeñas y complejas.

La tecnología de metalurgia en polvo determina qué tipo de metal se puede hacer en polvo para procesos de moldeo por inyección de metal. Los métodos para fabricar polvos metálicos son diversos, como la deposición física, la molienda, la atomización, las reacciones químicas o la separación centrífuga. El tipo de estrategia de polvo depende en gran medida del tipo de metal que se va a pulverizar y su calidad específica.

Una vez producido el polvo metálico, se mezcla con un adhesivo, un material compuesto por varias ceras y plásticos. La mezcla se llama materia prima y está lista para inyectarse en el molde. Debido a que las materias primas son similares a los plásticos fundidos utilizados en el moldeo normal por inyección, el mismo equipo de moldeo por inyección se puede utilizar para el moldeo por inyección de metales. La materia prima se inyecta en pequeñas cantidades en el equipo de moldeo por inyección, conocido como moldeo por inyección, y luego se enfría en el molde.

Una vez finalizada la refrigeración, se suele retirar parte del material de Unión de la pieza mediante un disolvente o una reacción química, pero a veces se calienta la pieza para derretir el adhesivo. En este punto, la sección contiene una parte considerable de los huecos, que representan entre el 2% y el 4% del volumen total, una etapa conocida como la etapa de "huecos"; Etapa de marrón "; Luego, el metal se vuelve más fuerte y denso a través del proceso de sinterización. Durante el proceso de sinterización, el metal se calienta a una temperatura ligeramente inferior a su punto de fusión hasta que la superficie de las partículas metálicas se fusiona, manteniendo la integridad estructural de la pieza. El resultado es una densidad sólida de componentes metálicos de hasta el 99%.

Después de pequeñas modificaciones, el componente se ha completado y está disponible. Debido a que el moldeo por inyección de metal requiere el uso de moldes, es una tecnología más flexible, muy adecuada para piezas complejas y delicadas. Otras tecnologías metálicas suelen requerir un alto costo para producir el mismo producto, por lo que el moldeo por inyección de metal se está convirtiendo en una tecnología cada vez más popular para fabricar estas piezas.

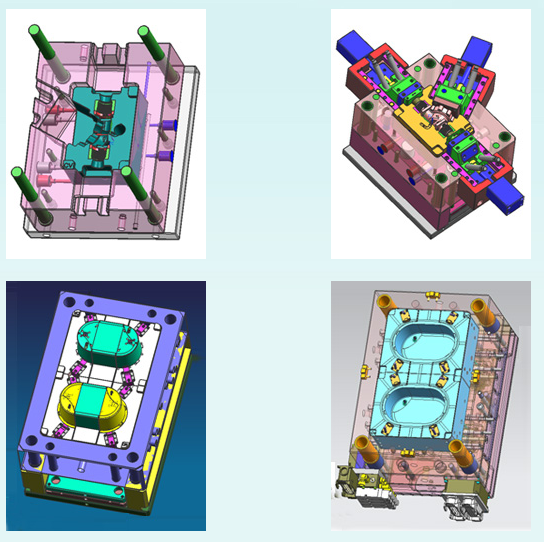

La simulación por computadora del proceso de moldeo por inyección es avanzada y cada detalle del relleno del molde se puede estudiar en tres dimensiones.

Los ingenieros de diseño pueden analizar la dinámica de llenado de áreas gruesas y delgadas en la pantalla y estudiar los efectos de la ubicación de la puerta, el Gradiente térmico en el molde y la segregación de la pulverización y el adhesivo.

El diseñador también puede optimizar la dinámica del relleno del molde y determinar la contracción y deformación del blanco en relación con el tamaño del molde.

Analizar y optimizar cuidadosamente la cavidad puede reducir el tiempo y el costo de diseño, al tiempo que mejora significativamente la producción y la calidad.

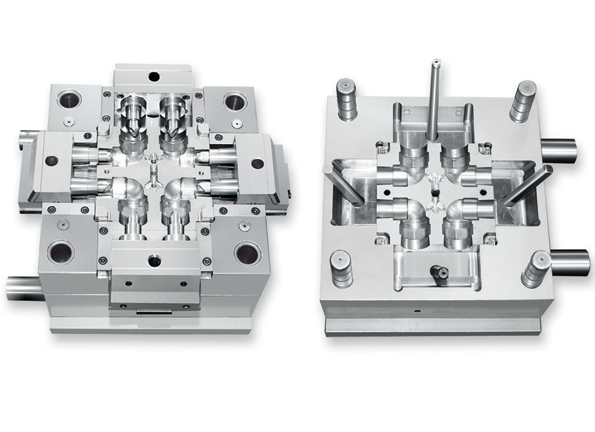

Figura 1

Figura 2

& "; Problemas a los que se debe prestar atención en el diseño & ";

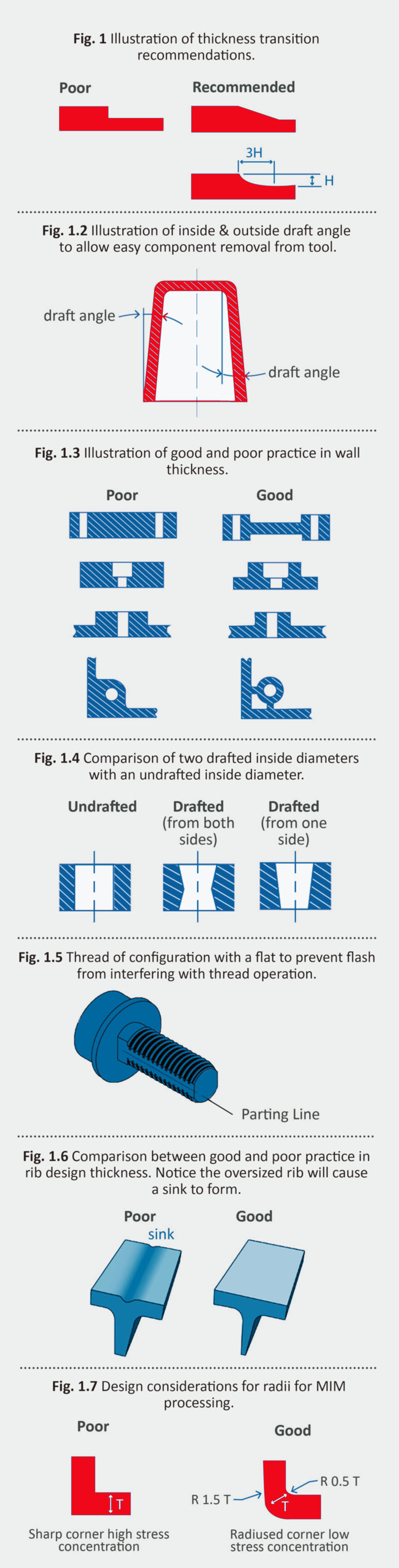

-- El diseño de las piezas metálicas debe permitir una salida fácil del molde. La pared lateral debe ser vertical; El eje del agujero debe ser paralelo a la dirección de apertura y cierre del molde.

-- Se permiten agujeros e incluso siluetas complejas en la dirección de compresión. El tamaño mínimo del agujero es de 1,5 mm (0060 pulgadas).

-- El espesor de la pared debe ser compatible con el proceso, generalmente con un mínimo de 1,5 mm (0060 pulgadas). La relación entre longitud y espesor puede alcanzar un máximo de 18, lo que garantiza que las herramientas sean robustas y duraderas. Sin embargo, a diferencia de otros procesos, el espesor de la pared no tiene que ser uniforme, lo que proporciona una gran flexibilidad para que los diseñadores diseñen las piezas.

-- La mordida es inaceptable, por lo que es necesario modificar el diseño para eludir esta restricción. Los hilos de los tornillos no se pueden mecanizar y deben mecanizarse más tarde.

-- La inclinación del dibujo suele ser indeseable, excepto por la ranura en la que el punzón forma un agujero ciego. En este caso, se recomienda aplicar una inclinación de extracción de 2 grados. Tenga en cuenta que los requisitos sin inclinación de dibujo son más relajados que otros procesos de moldeo, como fundición y moldeo.

-- La tolerancia de las dimensiones es del 0,3%. Si se realiza una nueva supresión, la tolerancia puede alcanzar hasta el 0,1%. Sin embargo, la supresión aumenta el costo del producto.

& "; Diseñar nuevos productos y soluciones mim ";

Sabemos que la puntualidad es crucial. Es bueno diseñar nuevos productos y soluciones desde cero, pero estos diseños deben ser verificados en el mundo real. Necesitan ser probados rápidamente. Aquí es donde harber mmetal tiene realmente capacidades de clase mundial y donde seguimos invirtiendo en servicios. Trabajamos con nuestros clientes en las primeras etapas del ciclo de diseño. Desde el concepto inicial podemos hacer prototipos de nuevos diseños a un ritmo asombroso - a veces incluso en 24 horas