MIMは現代プラスチック射出成形技術を粉末冶金分野に導入して形成された全く新しい金属部品の近純成形加工技術であり、近年粉末冶金学科と工業分野で急速に展開されているハイテク技術である。

MIM(metal Injection Molding)は、従来のプラスチック射出成形技術と粉末冶金技術を組み合わせた最新の金属加工技術の1つです。金型を用いた射出成形は、マイクロ、精密、複雑な形状、3次元部品など、他の困難な部品を容易に製造することができます。MIMは大規模な生産にも最適で、毎月5000~100万個の部品を生産できます。MIMは、0.05〜50グラムの重量を有する部品に最適であるが、400グラムまでの重量を有する部品を大規模に製造するために使用することもできる。

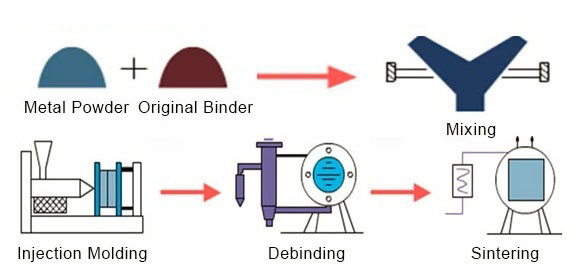

粉末金属射出成形プロセス

金属射出成形(MIM)は、粉末金属を混合し、金型に入れて固体部品及び装置を製造するプロセスである。粉末金属と結合材料(原料と呼ばれる)の混合物の数には限りがあり、MIMを小型精密部品を製造するための理想的な選択肢にしている。このプロセスの応用分野には、機械部品、歯科工具、銃器装置が含まれており、これらは通常、小型で複雑な金属部品に関連している。

粉末冶金技術は、どのタイプの金属が金属射出成形プロセスのための粉末を製造できるかを決定する。金属粉末の製造方法は、物理的堆積、研磨、霧化、化学反応、遠心分離など様々である。粉末戦略のタイプは、粉末化される金属のタイプ及びその特定の品質に大きく依存する。

金属粉末が製造されると、接着剤と混合され、接着剤は様々なワックスとプラスチックからなる材料である。混合された混合物は原料と呼ばれ、注入金型を準備する。原料は通常の射出成形に使用される溶融プラスチックと似ているため、同じ射出装置を金属射出成形に使用することができる。原料は射出成形設備に少量射出され、射出成形と呼ばれ、金型内で冷却される。

冷却が完了すると、通常は溶媒または化学反応によって部品から接着材を除去するが、接着剤を溶かすために部品を加熱することがある。この点で、この部分は全体積の約2%〜4%のかなり大きな部分の空隙を含み、この段階は「空隙」段階と呼ばれ、褐変段階";その後、焼結プロセスにより金属をより強固で緻密にする。焼結中、金属は、部品の構造的完全性を維持しながら、金属粒子の表面が融合するまで、その融点よりわずかに低い温度に加熱される。その結果、金属部品の固体密度は99%と高かった。

わずかな修正を経て、この部品は完成し、使用できるようになりました。金属射出成形には金型を使用する必要があるため、より柔軟な技術であり、複雑で洗練された部品に適しています。他の金属技術は通常、同じ製品を生産するために高コストを必要とするため、金属射出成形はこれらの部品を製造するためのますます流行している技術となっている。

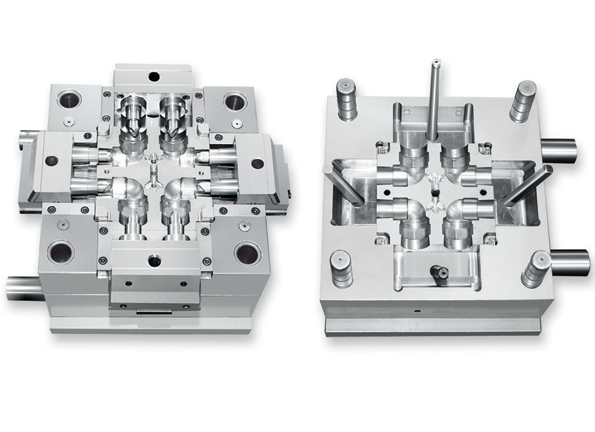

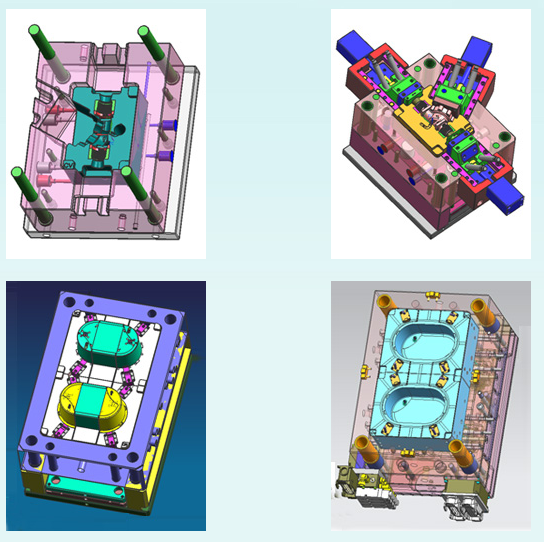

射出成形プロセスのコンピュータシミュレーションは先進的で、3次元で金型充填の各詳細を研究することができる。

設計エンジニアはスクリーン上の厚い領域と薄い領域の充填動態を分析し、ゲート位置、金型中の熱勾配及び噴射と接着剤偏析などの現象の影響を研究することができる。

設計者はまた、金型充填の動力学を最適化し、金型サイズに対するブランクの収縮と変形を決定することもできる。

キャビティを慎重に分析して最適化することで、設計時間とコストを削減しながら、生産性と品質を大幅に向上させることができます。

図1

図2

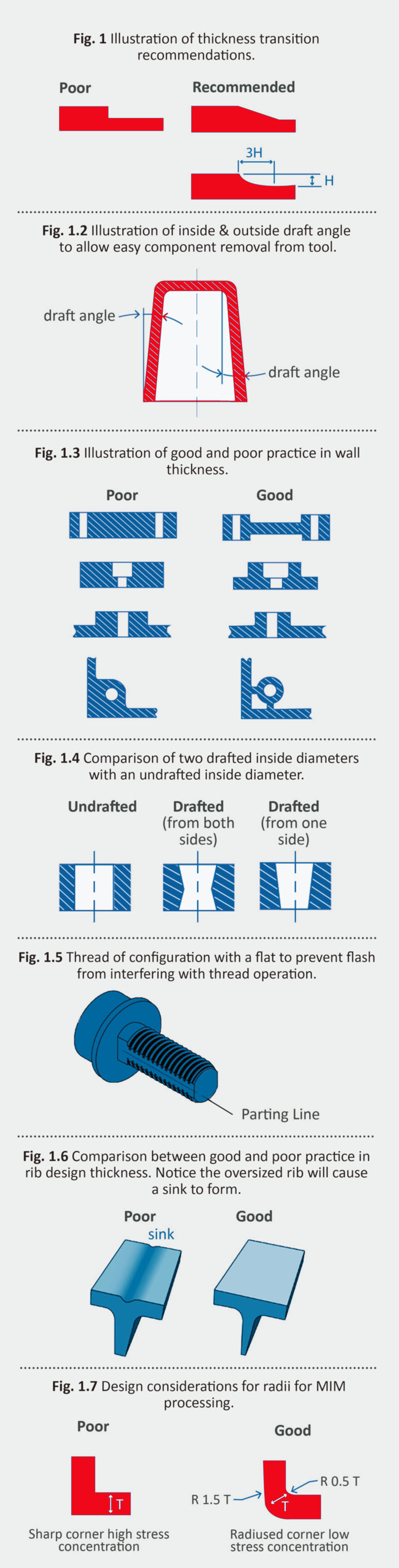

";設計上の注意事項";

--金具の設計では、金型から簡単にイジェクトできるようにする必要があります。側壁は垂直でなければならない。穴の軸線は金型の開閉方向と平行でなければならない。

--圧縮方向に穴、さらには複雑な輪郭を許可します。最小孔径は1.5 mm(0.060インチ)。

--肉厚はプロセスと互換性があり、通常は最小1.5 mm(0.060インチ)です。長さと厚さの比は最大18に達することができ、これは工具の頑丈で耐久性を確保するためである。しかし、他のプロセスと異なり、肉厚は均一である必要はなく、設計者が部品を設計するために大きな柔軟性を提供します。

--縁取りは許容できないので、この制限を回避するために設計を修正する必要があります。ネジのネジ山は加工できず、後で機械加工しなければならない。

--抜き勾配は通常、パンチによってブラインド穴が形成される溝を除いては望ましくありません。この場合は、2度勾配勾配を使用することをお勧めします。鋳造、成形などの他の成形プロセスに比べて、抜き勾配のない要件は緩和されていることに注意してください。

--寸法公差は0.3%です。再圧縮を行うと、許容差は0.1%に達することができます。しかし、プレスは製品のコストを増加させます。

";新しいMIM製品とソリューションを設計する」、

私たちは、タイムリーさが重要であることを知っています。新しい製品やソリューションを一から設計するのは良いですが、これらの設計は現実世界で検証される必要があります。迅速に証明される必要があります。これがHarber Mmetalが本当に世界的な能力を持っている場所であり、サービスに投資し続ける場所でもあります。デルは設計サイクルの初期段階でお客様と協力しています。最初の概念から、私たちは驚くべき速度で、時には24時間以内にも、新しいデザインの原型を作ることができます