금속주사성형 (MIM) 은 이미 분말야금의 중요한 구성부분으로 되였으며 최근 몇년간 줄곧 안정적으로 발전해왔다.그것은 플라스틱 주사와 분말 야금의 장점을 결합한 성형 기술이다.이 공정에서는 세금속 가루와 고분자 접착제를 혼합하고 가열하여 유동 가능한 원료를 얻는다.그리고 주사기로 원료를 주사하여 성형한다.탈지와 소결 후 형성된 반제품을 최종 제품으로 치밀화한다.IM은 소형 정밀 치수의 3D 복합 컴포넌트를 자동으로 대량 생산할 수 있습니다.이 공예는 전통적인 금속 가공의 복잡한 절차와 원가를 크게 낮추어 일부 공업 응용에서 경쟁력을 가지게 했다.IM은 현재 기계, 전자, 자동차, 시계, 광전자, 무기, 의료기기 등 분야에 널리 응용되고 있다.1970년대 말에 시작된 MIM의 공정에는 제품 설계, 몰드 설계, 품질 검사, 혼합, 주사, 탈지, 소결 및 2차 가공 등 8가지 중요한 단계가 포함됩니다.새로운 접착제에 대한 끊임없는 연구, 개발, 분말 생산 및 탈지 기술의 진보로 MIM은 1990 년대 초에 산업화되었습니다.현재 MIM은 세계에서 가장 인기있는 금속 부품 성형 기술 중 하나로 간주됩니다.

MIM은 기존 분말 야금에 비해 다음과 같은 이점을 제공합니다.

1. MIM은 복잡한 모양의 제품을 제조하여 2차 가공의 수요를 피할 수 있다.

2. MIM 원료의 입도는 2-15μm이지만 PM 가루의 입도는 50-100μm이다.

삼.IM 제품 고밀도, 좋은 내식성, 고강도와 좋은 연전성을 가지고 있다.

4. MIM은 두 개 이상의 PM 제품을 하나의 MIM 제품으로 조합할 수 있어 재료와 가공 단계를 절약할 수 있다.

MIM은 정밀 캐스팅과 비교하여 다음과 같은 이점을 제공합니다.

1. MIM은 최소 두께가 0.2mm인 얇은 벽 제품을 제조할 수 있습니다.

2. MIM 제품은 표면의 거친 정도가 비교적 좋다.

3. MIM은 2차 가공 작업량을 크게 줄였다.

4. MIM은 작은 블라인드 및 통과 구멍을 만드는 데 더 적합합니다.

5.MIM은 소형 부품을 빠르고 경제적으로 대량 제조할 수 있습니다.

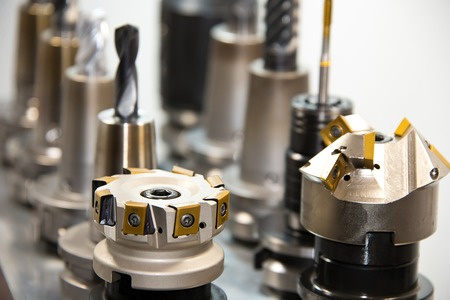

IM은 수치 제어 머시닝과 비교하여 다음과 같은 이점을 제공합니다.

1. MIM 설계는 기계 가공에 비해 재료를 절약하고 무게를 줄일 수 있습니다.

2. MIM은 기존의 방법으로는 가공하기 어려운 복잡한 형태의 부품을 제조할 수 있다.

3. MIM은 하나의 성형 과정에서 복잡한 제품을 생산할 수 있어 여러 제조 과정을 피할 수 있다.