Lo stampaggio a iniezione di metalli (MIM) è diventato una parte importante della metallurgia delle polveri ed è cresciuto costantemente negli ultimi anni. Si tratta di una tecnologia di stampaggio che combina i vantaggi dell'iniezione di plastica e della metallurgia delle polveri. In questo processo, la polvere metallica fine viene mescolata con un legante ad alto polimero e riscaldata per ottenere una materia prima fluente. La materia prima viene poi stampata ad iniezione con una macchina ad iniezione. Dopo debinding e sinterizzazione, il vuoto formato viene densificato nel prodotto finale. MIM può produrre automaticamente e in grandi quantità componenti complessi tridimensionali di piccole dimensioni di precisione. Questo processo riduce notevolmente le complesse procedure e i costi della lavorazione tradizionale dei metalli, rendendolo competitivo in alcune applicazioni industriali. Il MIM è ora ampiamente usato nei campi di macchinari, elettronica, automobili, orologi, optoelettronica, armi, dispositivi medici e altro ancora. MIM ha iniziato alla fine degli anni '70 e il suo processo comprende otto fasi importanti: progettazione del prodotto, progettazione dello stampo, ispezione della qualità, miscelazione, iniezione, debinding, sinterizzazione e lavorazione secondaria. Con la continua ricerca, lo sviluppo di nuovi leganti, i progressi nella produzione di polvere e la tecnologia di debinding, MIM è stato industrializzato nei primi anni '90. Attualmente, MIM è considerata una delle tecnologie di formatura di componenti metallici più popolari al mondo.

Rispetto alla metallurgia tradizionale delle polveri, MIM presenta i seguenti vantaggi:

1. MIM può fabbricare prodotti con forme complesse, evitando la necessità di lavorazioni secondarie.

2. Le materie prime MIM hanno una dimensione delle particelle di 2-15μm, mentre le particelle di polvere di PM sono 50-100μm.

3. Prodotti MIM Hanno alta densità, buona resistenza alla corrosione, alta resistenza e buona duttilità.

4. MIM può combinare due o più prodotti PM in un prodotto MIM, risparmiando materiali e fasi di elaborazione.

Rispetto alla colata di precisione, MIM presenta i seguenti vantaggi:

1. MIM può fabbricare prodotti a parete sottile con uno spessore minimo di 0.2mm.

2. i prodotti MIM hanno una migliore rugosità superficiale.

3. MIM riduce notevolmente il carico di lavoro della lavorazione secondaria.

4. MIM è più adatto per la produzione di piccoli fori ciechi e attraverso fori.

5. MIM può produrre rapidamente ed economicamente piccole parti in grandi quantità.

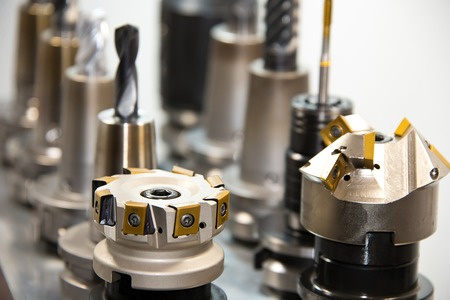

Rispetto alla lavorazione CNC, MIM presenta i seguenti vantaggi:

1. la progettazione di MIM può risparmiare materiale e ridurre il peso rispetto alla lavorazione meccanica.

2. MIM può fabbricare parti a forma complessa che sono difficili da lavorare utilizzando metodi tradizionali.

3. MIM può produrre prodotti complessi in un processo di stampaggio, evitando procedure di fabbricazione multiple.