Le moulage par injection de métal (MIM) est devenu une partie importante de la métallurgie des poudres et a connu une croissance constante au cours des dernières années. C'est une technique de moulage qui combine les avantages de l'injection plastique et de la métallurgie des poudres. Dans ce procédé, une fine poudre métallique est mélangée avec un liant macromoléculaire et chauffée pour obtenir une matière première fluide. La matière première est ensuite moulée par injection avec une machine d'injection. Après dégraissage et frittage, l'ébauche formée est densifiée en produit final. MIM peut produire automatiquement et en grande quantité des éléments complexes tridimensionnels de petite taille et de précision. Ce procédé réduit considérablement les procédures complexes et les coûts du travail traditionnel des métaux, ce qui le rend compétitif dans certaines applications industrielles. MIM est actuellement largement utilisé dans les domaines de la mécanique, de l'électronique, de l'automobile, de l'horlogerie, de l'optoélectronique, de l'armement, des dispositifs médicaux, etc. MIM a commencé à la fin des années 1970 et son processus comprenait huit étapes importantes: la conception du produit, la conception du moule, le contrôle de la qualité, le mélange, l'injection, le dégraissage, le frittage et le traitement secondaire. Avec la recherche continue, le développement de nouveaux adhésifs, la production de poudre et les progrès de la technologie de dégraissage, MIM s'est industrialisé au début des années 1990. Actuellement, le MIM est considéré comme l'une des technologies de formage de pièces métalliques les plus populaires au monde.

Par rapport à la métallurgie des poudres traditionnelle, le MIM présente les avantages suivants:

1. MIM peut fabriquer des produits avec des formes complexes, évitant le besoin de traitement secondaire.

2. La taille des particules de la matière première MIM est de 2 à 15 μm, tandis que la taille des particules de la poudre de PM est de 50 à 100 μm.

3. Produits MIM Avec une densité élevée, une bonne résistance à la corrosion, une résistance élevée et une bonne ductilité.

4. MIM peut combiner deux ou plusieurs produits de PM en un seul produit MIM, économisant le matériel et les étapes de traitement.

Par rapport à la fonderie de précision, MIM présente les avantages suivants:

1. MIM peut fabriquer des produits à paroi mince avec une épaisseur minimale de 0,2 mm.

2. Les produits MIM ont une meilleure rugosité de surface.

3. MIM réduit considérablement la charge de travail du traitement secondaire.

4. MIM est plus approprié pour la fabrication de petits trous borgnes et traversants.

5. MIM peut fabriquer de petites pièces en grande quantité rapidement et à moindre coût.

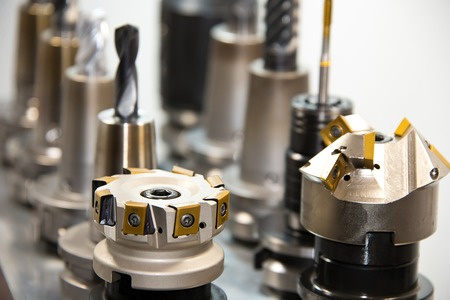

Par rapport à l'usinage CNC, MIM présente les avantages suivants:

1. La conception MIM peut économiser des matériaux et réduire le poids par rapport à l'usinage.

2. MIM peut fabriquer des pièces de forme complexe qui sont difficiles à traiter par des méthodes traditionnelles.

3. MIM peut produire des produits complexes dans un processus de moulage, évitant plusieurs processus de fabrication.