A moldagem por injeção de metal (MIM) tornou-se uma parte importante da metalurgia do pó e tem crescido constantemente nos últimos anos. É uma tecnologia de moldagem que combina as vantagens da injeção de plástico e metalurgia do pó. Neste processo, o pó de metal fino é misturado com um aglutinante de alto polímero e aquecido para obter uma matéria-prima fluida. A matéria-prima é então moldada por injeção com uma máquina de injeção. Após a remoção e sinterização, o branco formado é densificado no produto final. MIM pode automaticamente e em grandes quantidades produzir pequenos componentes complexos tridimensionais de tamanho preciso. Este processo reduz consideravelmente os procedimentos complexos e os custos do processamento tradicional de metais, tornando-o competitivo em certas aplicações industriais. MIM é agora amplamente utilizado nas áreas de máquinas, eletrônicos, automóveis, relógios, optoeletrônicos, armas, dispositivos médicos e muito mais. O MIM começou no final da década de 1970 e seu processo inclui oito etapas importantes: design de produto, design de moldes, inspeção de qualidade, mistura, injeção, descascamento, sinterização e processamento secundário. Com pesquisa contínua, desenvolvimento de novos aglutinantes, avanços na produção de pó e tecnologia de descascamento, MIM foi industrializado no início da década de 1990. Atualmente, o MIM é considerado uma das tecnologias de formação de componentes metálicos mais populares no mundo.

Comparado à metalurgia tradicional do pó, MIM tem as seguintes vantagens:

1. MIM pode fabricar produtos com formas complexas, evitando a necessidade de usinagem secundária.

2. As matérias-primas MIM têm um tamanho de partícula de 2-15μm, enquanto as partículas de pó PM são 50-100μm.

3. Produtos MIM têm alta densidade, boa resistência à corrosão, alta resistência e boa ductilidade.

4. MIM pode combinar dois ou mais produtos PM em um produto MIM, economizando materiais e etapas de processamento.

Comparado à fundição de precisão, MIM tem as seguintes vantagens:

1. MIM pode fabricar produtos de paredes finas com uma espessura mínima de 0.2mm.

2. os produtos MIM têm a melhor rugosidade da superfície.

3. MIM reduz muito a carga de trabalho da usinagem secundária.

4. MIM é mais adequado para produzir pequenos buracos cegos e através de furos.

5. MIM pode rapidamente e de baixo custo fabricar peças pequenas em grandes quantidades.

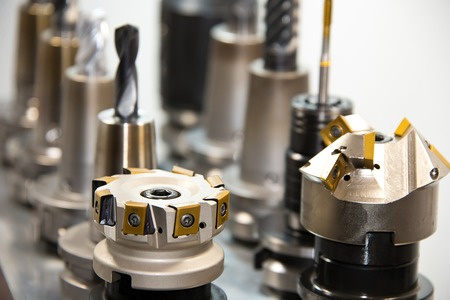

Comparado à usinagem CNC, MIM tem as seguintes vantagens:

1. o projeto MIM pode economizar material e reduzir o peso em comparação com a usinagem mecânica.

2. MIM pode fabricar peças em forma complexa que são difíceis de usinar usando métodos tradicionais.

3. MIM pode produzir produtos complexos em um processo de moldagem, evitando múltiplos procedimentos de fabricação.