金属射出成形の概要

MIMは現代プラスチック射出成形技術を粉末冶金分野に導入して形成された全く新しい金属部品の近純成形加工技術であり、近年粉末冶金学科と工業分野で急速に展開されているハイテク技術である。

MIM(metal Injection Molding)は、従来のプラスチック射出成形技術と粉末冶金技術を組み合わせた最新の金属加工技術の1つです。金型を用いた射出成形は、マイクロ、精密、複雑な形状、3次元部品など、他の困難な部品を容易に製造することができます。MIMは大規模な生産にも最適で、毎月5000~100万個の部品を生産できます。MIMは、0.05〜50グラムの重量を有する部品に最適であるが、400グラムまでの重量を有する部品を大規模に製造するために使用することもできる。

MIMプロセス

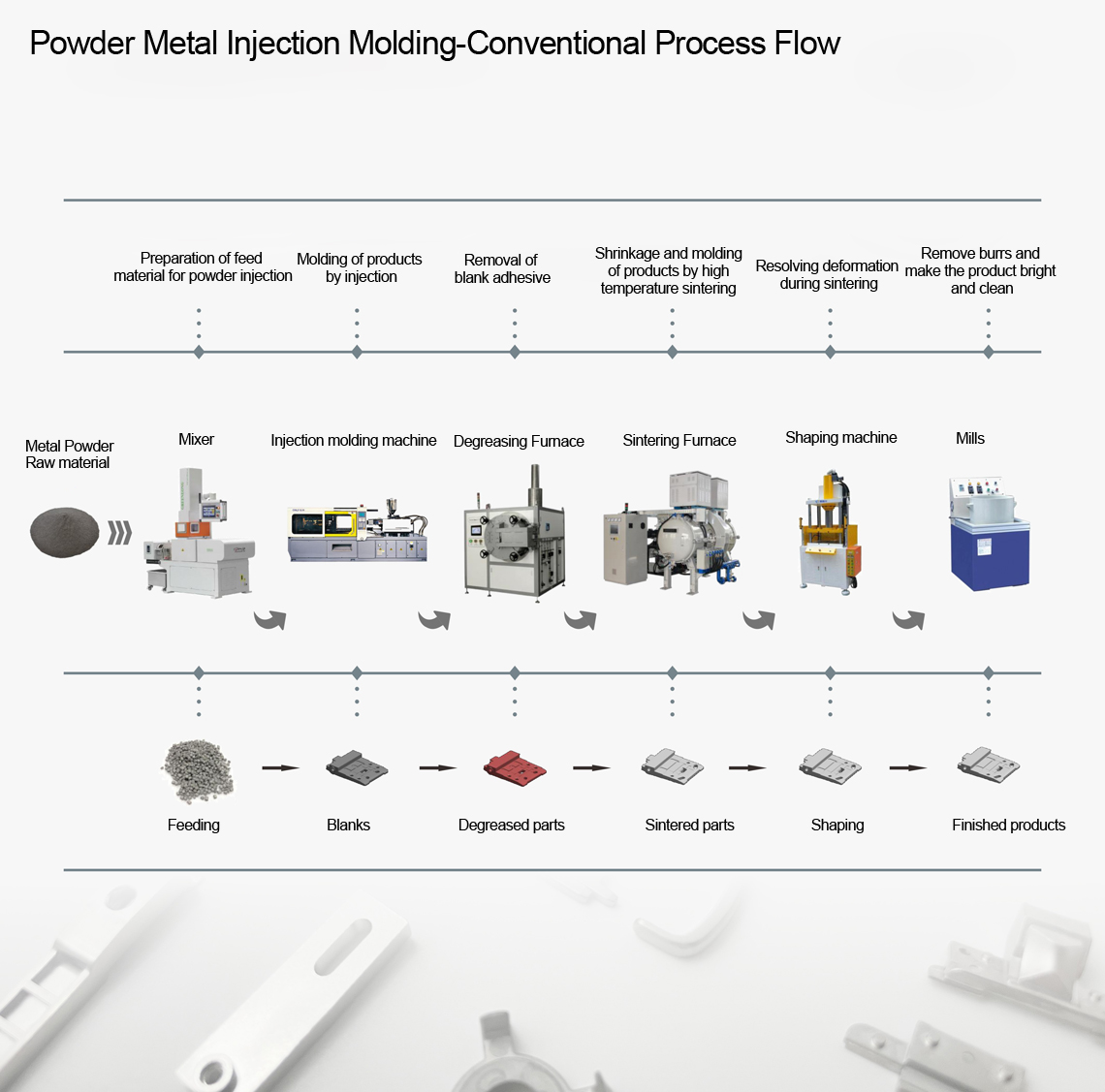

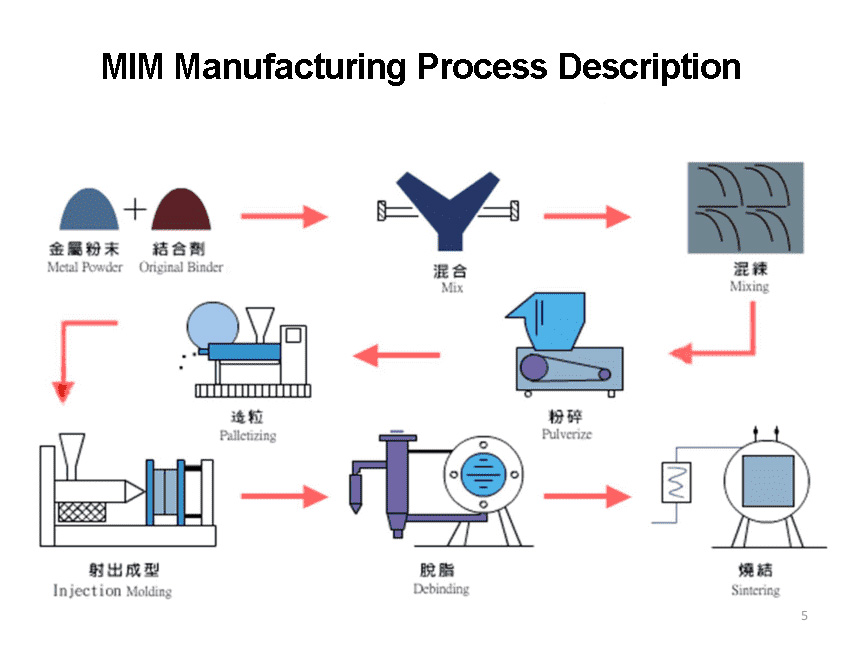

金属射出成形(MIM)は、粉末金属を混合し、金型に入れて固体部品及び装置を製造するプロセスである。粉末金属と結合材料(原料と呼ばれる)の混合物の数には限りがあり、MIMを小型精密部品を製造するための理想的な選択肢にしている。このプロセスの応用分野には、機械部品、歯科工具、銃器装置が含まれており、これらは通常、小型で複雑な金属部品に関連している。

粉末冶金技術は、どのタイプの金属が金属射出成形プロセスのための粉末を製造できるかを決定する。金属粉末の製造方法は、物理的堆積、研磨、霧化、化学反応、遠心分離など様々である。粉末戦略のタイプは、粉末化される金属のタイプ及びその特定の品質に大きく依存する。

金属粉末が製造されると、接着剤と混合され、接着剤は様々なワックスとプラスチックからなる材料である。混合された混合物は原料と呼ばれ、注入金型を準備する。原料は通常の射出成形に使用される溶融プラスチックと似ているため、同じ射出装置を金属射出成形に使用することができる。原料は射出成形設備に少量射出され、射出成形と呼ばれ、金型内で冷却される。

冷却が完了すると、通常は溶媒または化学反応によって部品から接着材を除去するが、接着剤を溶かすために部品を加熱することがある。この点で、この部分は全体積の約2%〜4%のかなり大きな部分の空隙を含み、この段階は「空隙」段階と呼ばれ、褐変段階";その後、焼結プロセスにより金属をより強固で緻密にする。焼結中、金属は、部品の構造的完全性を維持しながら、金属粒子の表面が融合するまで、その融点よりわずかに低い温度に加熱される。その結果、金属部品の固体密度は99%と高かった。

わずかな修正を経て、この部品は完成し、使用できるようになりました。金属射出成形には金型を使用する必要があるため、より柔軟な技術であり、複雑で洗練された部品に適しています。他の金属技術は通常、同じ製品を生産するために高コストを必要とするため、金属射出成形はこれらの部品を製造するためのますます流行している技術となっている。

金属射出成形(MIM) 成形を用いた製造ソリューション射出成形技術の利点。微細(<20 um)金属粉末を用いたMIMは、複雑な概念を変換できる& ;高精度、複雑な設計幾何形状メッシュ製品は、炭素鋼、低炭素鋼などの様々な材料で作られている合金鋼、ステンレス鋼、低膨張合金(kovarとinvar)、工具鋼、軟質磁性合金、超合金、タングステンや銅などの非鉄材料。MIMは大規模な中・ハイエンド複雑工程部品の生産に理想的な選択肢である体積(年間10,000以上の部品)。0.05グラムから250グラム。肉厚は通常約0.7ミリ(0.003インチ)である。しかしながらハーバー工業有限公司 あります壁厚0.3〜0.7 mmの部品を生産する可能性を証明した。許容差は±0.3%〜0.5%の範囲内であるが、具体的な寸法は±0.1%に近い。

上述のmim金属生産技術、及びCNC加工金属製造は、Harber' ;オンライン製造プラットフォーム。

金具の即時見積もりの取得

CADファイルをアップロードして即時見積もりを取得する https://www.harbermetal.com/Instant-Quote/.

そこでは、製品の材料、表面仕上げ、ねじ穴、公差、納期を指定できます。また、EMCのインスタントDfMフィードバックを使用して、製造性を確認することもできます。

サポートされるファイルの種類:

.ステップ、.stp、.iges、.x-t、.x _ b、.sldrept、.ipt、.3 xml、.prt、.sat、.cgr、.3 dm、.catpart、.scd(最大ファイルサイズ:250 MB)

すべてのアップロードは安全で秘密です。

追加リソース

金属射出成形製造技術の詳細については、この記事とガイドセットを参照してください。