El moldeo por inyección de metal tiene ventajas en la producción de formas tridimensionales complejas para componentes de dispositivos médicos, lo que generalmente no se puede lograr con técnicas de fabricación tradicionales. Estas ventajas incluyen la producción de alta calidad de piezas complejas con formas complejas y aleaciones altamente diseñadas, proporcionando soluciones económicas y eficientes para proveedores de dispositivos médicos. Los componentes de moldeo por inyección de metal se han utilizado en diversas herramientas quirúrgicas para adelgazar para aplicaciones de bypass gástrico y sutura gástrica. Estos componentes se utilizan tanto en el mecanismo portátil del componente de conducción como en los componentes bisagras que cambian la dirección del dispositivo; El lado de trabajo de S.

El moldeo por inyección de metal (mim) es una nueva tecnología de moldeo por inyección casi neto de metalurgia en polvo originaria de la industria del moldeo por inyección de plástico. como todos sabemos, la tecnología de moldeo por inyección de plástico es barata y puede producir productos de diversas formas complejas, pero los productos plásticos no son de alta resistencia para mejorar su rendimiento. Puedes agregar polvo metálico o cerámico al plástico. para mejorar sus propiedades, puedes agregar polvo metálico o cerámico al plástico para obtener productos de mayor resistencia y buena resistencia a la abrasión. En los últimos años, esta idea se ha desarrollado para maximizar el contenido de partículas sólidas y eliminar completamente los adhesivos y las palanquillas de formación densa durante el proceso de sinterización posterior. Este nuevo método de moldeo por metalurgia en polvo se llama moldeo por inyección de metal.

Componentes de pinzas quirúrgicas médicas para moldeo por inyección de metal

Marca Nombre | OEM & amp; ODM |

Productos Tipo | Componentes mim de bisagras ajustables |

Productos Modelo | Mim702 |

Tela | Acero inoxidable 316L 304 17 - 4ph Péptido Fe2ni fe4ni fe20ni |

Postsinterización | Pulido, dibujo, chorro de arena, galvanoplastia, recubrimiento, etc. |

Tamaño | Costumbres |

Tolerancia | 10 mm ± (0,02 - 0,04) mm |

Peso | 10 gramos |

Formación Método | Polvo Inyección Fabricación de moldes |

Sinterización Método | Sólido Etapa Sinterización |

Sinterización Medio Ambiente | Vacío |

Molde Tela | Acero inoxidable |

Aplicación | Industria de la seguridad |

Forma | Costumbres |

OEM | Aceptar |

Control de calidad Sistema | 100% Inspección Antes Transporte |

Pago Cláusula | T / t En Escena Paypal, Oeste Asociaciones , Etc. |

Líder Tiempo | 7 - 15 días hábiles |

Oferta Capacidad | 500.000 Bloque Cada Mes |

Materiales de embalaje | PP Bolsa de papel / Antiestática Cine / Antiestática Plásticos Disco |

¿ qué?...39; Se introdujo la tecnología MIM y sus ventajas y características.

Adecuado para la producción en masa de productos de formas complejas;

1. mim es una tecnología avanzada de moldeo por inyección de metal, que utiliza máquinas de moldeo por inyección para fabricar piezas metálicas precisas y complejas, combinando las ventajas de PM y moldeo por inyección de plástico.

Puede utilizar diversos materiales metálicos (como acero inoxidable, hierro, cerámica y titanio, entre otros)

Su densidad relativa puede alcanzar más del 98%

Su producto terminado está cerca del producto final, lo que reduce los costos de reprocesamiento y, a su vez, ahorra costos de producción.

En comparación con los procesos tradicionales de control numérico y fundición de precisión, la estructura es más uniforme y el rendimiento es mejor.

En comparación con la metalurgia en polvo, el mim puede producir productos metálicos con formas más complejas y mejores propiedades.

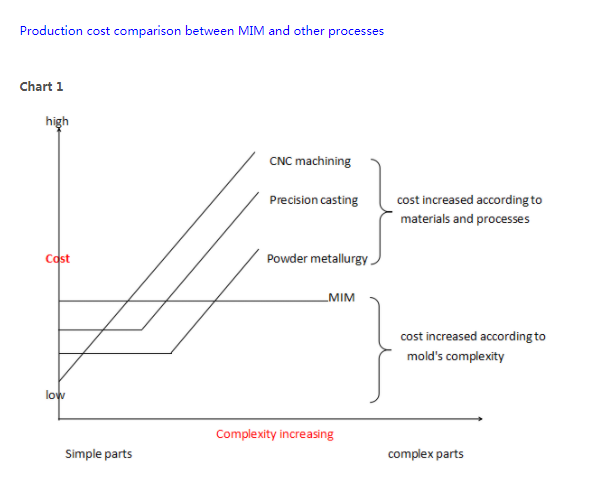

Comparación de los costos de producción del mim con otros procesos

Flexibilidad de diseño rentable / diversidad e integridad de materiales

La metalurgia en polvo puede garantizar la precisión y uniformidad de la proporción de composición del material. Es adecuado para la producción de productos con la misma forma, grandes lotes y bajo costo de producción.

Comparación con otros procesos

| Parámetros | MIM | PM convencional | Mecanizado | Fundición fundida |

| Denso | 98% | 88% | 100% | 98% |

| Resistencia a la tracción | Alto | Bajo | Alto | Alto |

| Tasa de extensión | Alto | Bajo | Alto | Alto |

| Dureza | Alto | Bajo | Alto | Alto |

| Espesor mínimo de la pared | 0,5 mm | 1 mm | 0,5 mm | 2 mm |

| Complejidad | Alto | Bajo | Alto | Moderado |

| Acabado de la superficie | Alto | Moderado | Alto | Moderado |

| Producción | Alto | Alto | Bajo | Moderado |

| Alcance del material | Alto | Alto | Alto | Medio - Alto |

| Gastos | Moderado | Bajo | Alto | Moderado |

Servicios:

1. inspección 100% antes del envío.

2. cumplir con el embalaje, cartón, caja de madera, bandeja o según sus requisitos.

3. las muestras serán de 35 a 40 días después de recibir el depósito. La producción se completará unos 25 - 30 días después de la confirmación de la muestra.

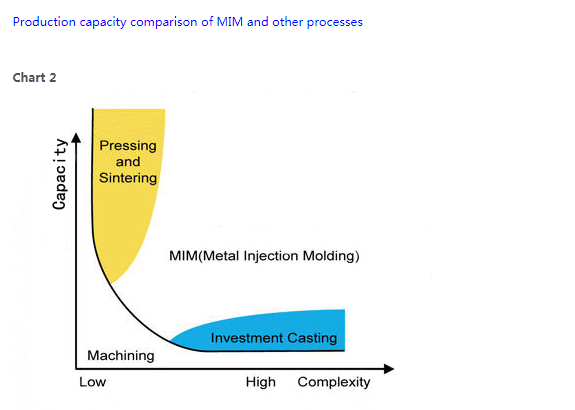

Comparación de la capacidad de producción del mim con otros procesos

La mayoría de los metales y compuestos difíciles de procesar, pseudoaleaciones, materiales porosos solo se pueden fabricar a través de la metalurgia en polvo.

Materiales mim

| Tela | Composición |

| Acero de baja aleación | Fe - 2ni, fe - 8ni |

| Acero inoxidable | 316l, 17 - 4 horas |

| Acero para herramientas | 42crmo 4. , M2, SKD - 11, c45 |

| Carbide | WC Co (6%) |

| Productos cerámicos | Al 2. 0 3. , Zro 2. , Sílice 2. |

| Aleación de tungsteno | W - ni - fe, W - ni - cuo, W - Cuo |

Proceso | Moldeo por inyección de metal, metalurgia en polvo |

Aplicaciones | Pro - e, cad, PDF |

Tela | Ferroaleaciones, acero inoxidable, cobre. Cerámica de aleación de tungsteno |

Acabado de la superficie | Negro, chapado, pvd, pulido, chorro de arena |

Precisión de tolerancia | ± 0,02 a 0,05 mm |

Sistema de calidad | Inspección 100% antes del envío |

Tamaño | Según el cliente.... 39; S solicitudes |

Número de muestras | 5 - 10 piezas (gratis) |

Certificado | ISO 9001, TS 16949, iecqqc080000 |

Embalaje | Bolsas de plástico y cajas de cartón o como clientes ® ¿ 39; S solicitudes |

Tiempo de entrega del pedido | Basado en el número de pedidos (generalmente 40 - 45 días) |